LA BASE DE LA INDUSTRIA DEL FUTURO

¿Te imaginas poder tomar decisiones sobre el mantenimiento y la eficiencia industrial con datos en tiempo real y estimaciones basadas en un histórico? La digitalización ha llegado al mantenimiento industrial para transformar la gestión y operación de fábricas hacia un modelo más eficiente y sostenible. Te explicamos cómo abordamos desde Finvalia esta cuestión a través de cinco áreas de trabajo.

1. Mantenimiento preventivo y predictivo: Un salto cuantitativo

La transformación digital de los procedimientos de mantenimiento tiene como objetivo superar las limitaciones del modelo tradicional, que a menudo resulta en costos elevados y tiempos de inactividad. La clave está en evolucionar hacia un paradigma predictivo, donde herramientas basadas en Machine Learning e IIoT (Internet Industrial de las Cosas) juegan un papel crucial. Estas tecnologías permiten anticipar fallos y optimizar las tareas de mantenimiento en función del estado real de los activos.

2. Calidad y consistencia de los datos: La base del éxito

El uso de sensores inteligentes y la plataforma IIoT son fundamentales para capturar datos de alta calidad. La investigación se centrará en mejorar la integridad y consistencia de estos datos, esenciales para la toma de decisiones informadas. Procedimientos de verificación y validación se implementarán para asegurar que la información sea precisa y fiable, eliminando problemas como las interferencias electromagnéticas o el desgaste de los sensores.

3. Gestión operativa y documental: Hacia una mayor eficiencia

La eficiencia operativa es otro de los pilares de este proyecto. La falta de visibilidad en tiempo real y la gestión ineficiente de inventarios y repuestos son desafíos críticos que se abordarán mediante sistemas de monitoreo avanzados y digitalización documental. El uso de inteligencia artificial facilitará el acceso y la actualización de la información, permitiendo una gestión más eficiente y precisa.

4. Innovación en sensorización y adquisición de datos

La diversidad de protocolos de comunicación y la falta de estandarización son barreras para la recogida de datos de calidad. El proyecto investigará la implementación de sensores multimodales y tecnologías para gestionar dichos datos en entornos de conectividad intermitente, optimizando así la adquisición y el análisis de información crucial para el mantenimiento predictivo.

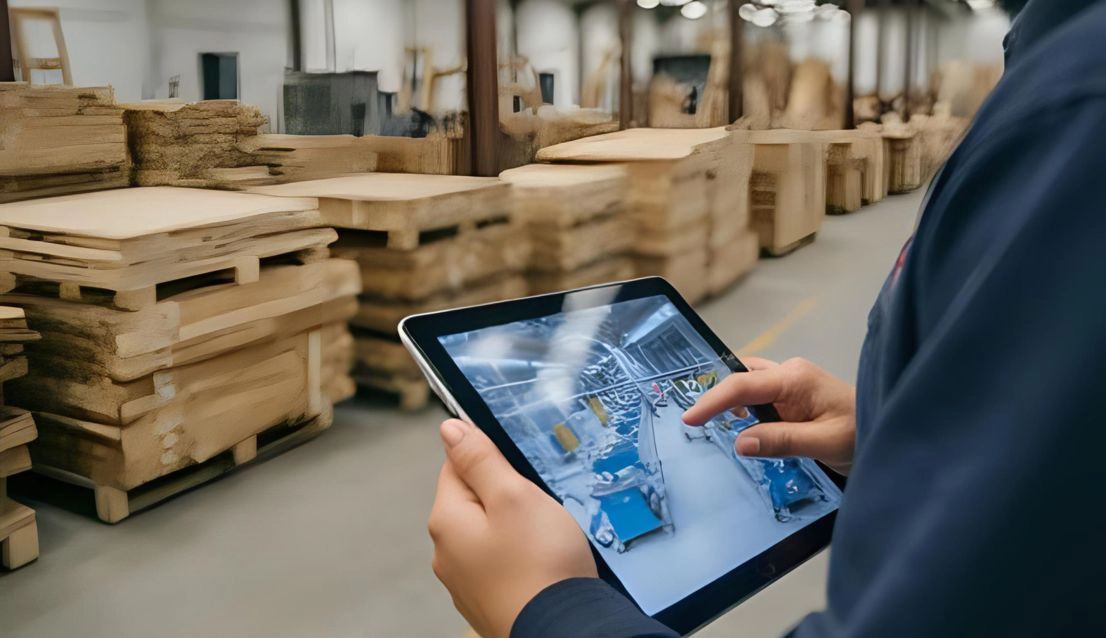

5. Hiperautomatización y realidad aumentada: La nueva frontera

La hiperautomatización, combinada con tecnologías como la RPA (Automatización Robótica de Procesos) y el OCR (Reconocimiento Óptico de Caracteres) impulsados por IA, mejorará la gestión de inventarios y procesos administrativos. Además, la realidad aumentada y virtual se utilizarán para la formación técnica, permitiendo a los operarios practicar en entornos simulados sin riesgos, mejorando así su precisión y eficiencia.

Este proyecto pionero no solo mejora la eficiencia operativa y reduce costos, sino que también asegura un alto nivel de seguridad cibernética y sostenibilidad en la industria. La integración de tecnologías avanzadas y la inversión en investigación y desarrollo están posicionando a las fábricas del futuro como líderes en el camino hacia una producción más inteligente y sostenible.